A középfeszültségű kábelek feszültségtartománya 6 kV és 33 kV között van.Leginkább az energiatermelő és -elosztó hálózatok részeként állítják elő számos alkalmazási területen, például közművek, petrolkémia, szállítás, szennyvízkezelés, élelmiszer-feldolgozás, kereskedelmi és ipari piacokon.

Általában főként 36 kV-ig terjedő feszültségtartományú rendszerekben használják, és szerves szerepet töltenek be az energiatermelésben és az elosztó hálózatokban.

01.Szabvány

A középfeszültségű kábelek iránti globális kereslet növekedésével az ipari szabványoknak való megfelelés egyre fontosabbá válik.

A középfeszültségű kábelek legfontosabb kritériumai:

- IEC 60502-2: A világon leggyakrabban használt középfeszültségű kábelek, legfeljebb 36 kV névleges feszültséggel, szélesebb körű tervezéssel és teszteléssel, beleértve az egyeres kábeleket és a többeres kábeleket;páncélozott kábelek és páncélozatlan kábelek, kétféle A páncél „öv és drótpáncél” a csomagban található.

- IEC/EN 60754: a halogén savas gázok tartalmának értékelésére szolgál, és célja a szigetelő, burkolat stb. anyagok égésekor felszabaduló savas gázok meghatározása.

- IEC/EN 60332: A láng terjedésének mérése a kábel teljes hosszában tűz esetén.

- IEC/EN 61034: meghatározza az égő kábelek füstsűrűségének meghatározását meghatározott feltételek mellett.

- BS 6622: 36 kV névleges feszültségig terjedő kábelekre vonatkozik.Lefedi a tervezés és a tesztelés hatókörét, beleértve az egymagos és többeres kábeleket is;csak páncélozott kábelek, csak huzalpáncélozott típusok és PVC burkolatú kábelek.

- BS 7835: 36 kV névleges feszültségig terjedő kábelekre vonatkozik.Lefedi a tervezés és a tesztelés körét, beleértve az egyeres, többeres kábeleket, csak a páncélozott kábeleket, csak a páncélozott, az alacsony füsttartalmú halogénmentes kábeleket.

- BS 7870: nagyon fontos szabványok sorozata az energiatermelő és elosztó vállalatok által használt kis- és középfeszültségű polimer szigetelésű kábelekre.

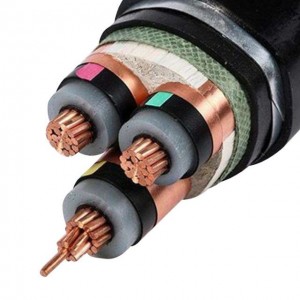

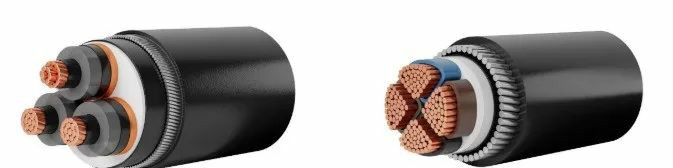

02. Szerkezet és anyag

Középfeszültségű kábela tervek különböző méretűek és típusúak lehetnek.A szerkezet sokkal bonyolultabb, mint a kisfeszültségű kábeleké.

A középfeszültségű kábelek és a kisfeszültségű kábelek között nem csak a kábelek felépítése a különbség, hanem a gyártási folyamat és az alapanyagok is.

A középfeszültségű kábeleknél a szigetelési folyamat egészen más, mint a kisfeszültségű kábeleknél, sőt:

- A középfeszültségű kábel egy réteg helyett három rétegből áll: vezető árnyékoló réteg, szigetelőanyag, szigetelő árnyékoló réteg.

- A középfeszültségek szigetelési folyamata a hagyományos vízszintes extruderek helyett CCV vezetékek használatával érhető el, mint az alacsony feszültségű kábeleknél.

- Még ha a szigetelés jelölése megegyezik a kisfeszültségű kábellel (pl. XLPE), maga az alapanyag más, hogy tisztább szigetelést biztosítson.A kisfeszültségű kábelek színes mesterkeverékei nem megengedettek a mag azonosítására.

- A fémes árnyékolásokat általánosan használják középfeszültségű kábelek építésénél, kisfeszültségű kábelekhez, amelyeket speciális alkalmazásokhoz használnak.

03.Teszt

A középfeszültségű kábeltermékek alapos típusvizsgálatokat igényelnek az egyes alkatrészek és a teljes kábel értékeléséhez a kábeltermékekre vonatkozó összes jóváhagyási szabvány szerint.A középfeszültségű kábeleket teszteltékelektromos, mechanikai, anyagi, vegyi és tűzvédelmi funkciók.

Elektromos

Részleges kisülési teszt – Arra tervezték, hogy meghatározza a kisülés jelenlétét, nagyságát, és ellenőrizze, hogy a kisülés mértéke meghaladja-e az adott feszültségre meghatározott értéket.

Thermal Cycling Test – Arra tervezték, hogy kiértékelje, hogyan reagál a kábeltermék a működés közbeni állandó hőmérséklet-változásokra.

Impulzusfeszültség teszt – célja annak értékelése, hogy egy kábeltermék ellenáll-e a villámcsapás túlfeszültségének.

Feszültségteszt 4 óra – Kövesse a fenti tesztsorozatot a kábel elektromos integritásának ellenőrzéséhez.

Mechanikai

Zsugorodási tesztelés – célja, hogy betekintést nyerjen az anyagteljesítménybe vagy a kábelszerkezet más alkatrészeire gyakorolt hatásokba.

Kopáspróba – Az enyhe acél kürtöket szabványos erővel terhelik, majd vízszintesen húzzák a kábel mentén két ellentétes irányban 600 mm-es távolságig.

Heat Set Test – Arra tervezték, hogy felmérje, van-e elegendő térhálósodás az anyagban.

Kémiai

Korrozív és savas gázok – A kábelminták égésekor felszabaduló gázok mérésére, a tűz forgatókönyveinek szimulálására és az összes nem fémes alkatrész értékelésére tervezték.

A tűz

Lángterjedési teszt – A kábel teljesítményének értékelésére és megértésére tervezték, a láng terjedésének mérésével a kábel hosszában.

Füstkibocsátási teszt – Úgy tervezték, hogy a keletkező füst ne eredményezzen alacsonyabb fényáteresztési szintet, mint a megadott releváns értékek.

04.Gyakori meghibásodások

A rossz minőségű kábelek növelik a meghibásodási arányt, és veszélyeztetik a végfelhasználó tápellátását.

Ennek fő oka a kábelinfrastruktúra idő előtti elöregedése, a csatlakozások vagy kábelvégződés-rendszerek rossz minőségű alapozása, ami csökkenti a megbízhatóságot vagy a működési hatékonyságot.

Például a részleges kisülési energia felszabadulása a meghibásodás előfutára, mivel bizonyítja, hogy a kábel kezd elromlani, ami meghibásodáshoz és meghibásodáshoz, majd áramkimaradáshoz vezet.

A kábelek elöregedése általában a kábelek szigetelésének befolyásolásával kezdődik az elektromos ellenállás csökkentésével, ami a hibák kulcsfontosságú mutatója, beleértve a nedvesség- vagy légzsákokat, vízfákat, elektromos fákat és egyéb problémákat.Ezenkívül a megosztott hüvelyekre hatással lehet az öregedés, növelve a reakció vagy a korrózió kockázatát, ami a későbbi üzemelés során problémákat okozhat.

A jó minőségű, alaposan tesztelt kábel meghosszabbítja élettartamát, előre jelzi a karbantartási vagy csereintervallumokat, és elkerüli a szükségtelen megszakításokat.

05.Típusvizsgálat és termékjóváhagyás

Az alakteszt azért hasznos, mert megerősíti, hogy egy adott kábelminta egy adott pillanatban megfelel egy adott szabványnak.

A BASEC termékjóváhagyás szigorúbb részlegfelügyeletet foglal magában a gyártási folyamatok, irányítási rendszerek rendszeres auditja és a kábelminta szigorú tesztelése révén.

A termék-jóváhagyási rendszerben több mintát tesztelnek az értékelendő kábeltől vagy tartománytól függően.

A nagyon szigorú BASEC tanúsítási folyamat biztosítja a végfelhasználó számára, hogy a kábelek az elfogadott ipari szabványok szerint készülnek, a legmagasabb minőségi szinten készülnek, és folyamatosan üzemelnek, jelentősen csökkentve a meghibásodás kockázatát.

Email: sales@zhongweicables.com

Mobil/Whatspp/Wechat: +86 17758694970

Feladás időpontja: 2023.07.26